Mahlwerke verändern die chemische Produktion grundlegend. Ihre Rolle? Sie zerlegen Substanzen in winzige Partikel. Bei diesem Prozess geht es nicht nur darum, Dinge klein zu machen; es geht darum, eine glatte, gleichmäßige Mischung zu erreichen, die für die Produktqualität unerlässlich ist. Stellen Sie es sich so vor: Ohne Mahlwerke hätten wir nicht die feinen Pulver oder gleichmäßig gemischten Inhaltsstoffe, die für alles von Medikamenten bis hin zu Farben benötigt werden. Diese Mühlen verwenden schiere Kraft, um große Brocken in feine Partikel zu verwandeln. Und das ist kein Universalszenario. Unterschiedliche Materialien erfordern unterschiedliche Mahlstrategien. Ob Zerkleinern, Mahlen oder Pulverisieren, das Ziel ist immer dasselbe – eine ultrafeine Dispersion. Dadurch wird sichergestellt, dass die Produkte konsistent, wirksam und sicher sind. In der riesigen Welt der chemischen Produktion sind Mahlwerke also heimliche Helden, die dafür sorgen, dass das Endprodukt jedes Mal ins Schwarze trifft.

Bei der ultrafeinen Dispersion geht es darum, Partikel auf unglaublich kleine Größen zu zerkleinern, normalerweise unter ein paar Mikrometer. Warum das? Weil sich superkleine Partikel anders verhalten und einzigartige Eigenschaften wie bessere Farbe, Stärke oder Reaktivität freisetzen. Dieser Zaubertrick kann Farben leuchtender, Kunststoffe stärker und Medikamente wirksamer machen. Er ist ein Wendepunkt bei der Verbesserung von Produkten in der Welt der chemischen Herstellung. Stellen Sie es sich so vor, als würden Sie die Zutaten Ihres Lieblingsrezepts so gut vermischen, dass Sie mit jedem Bissen den perfekten Geschmack haben. Das ist ultrafeine Dispersion – es geht darum, diese durchgängig fantastischen Ergebnisse bei verschiedenen Produkten zu erzielen.

In der chemischen Industrie spielen Mahlmühlen eine Schlüsselrolle bei der Herstellung ultrafeiner Dispersionen, die für verschiedene Herstellungsprozesse erforderlich sind. Es gibt verschiedene Arten von Mahlmühlen, jede mit ihrem einzigartigen Mechanismus und ihrer Anwendung. Lassen Sie uns zunächst über Kugelmühlen. Sie funktionieren, indem ein mit Mahlkörpern wie Kugeln oder Kieselsteinen gefüllter Zylinder neben dem zu mahlenden Material rotiert. Kugelmühlen sind vielseitig und werden häufig zum Mischen oder Mahlen von Chemikalien zu einem feinen Pulver verwendet. Als nächstes haben wir Strahlmühlen, die Materialien mithilfe von Hochgeschwindigkeitsluftstrahlen zu ultrafeinem Pulver zermahlen. Dieser Typ ist ideal für hitzeempfindliche Materialien, da beim Mahlvorgang nur minimale Hitze entsteht.

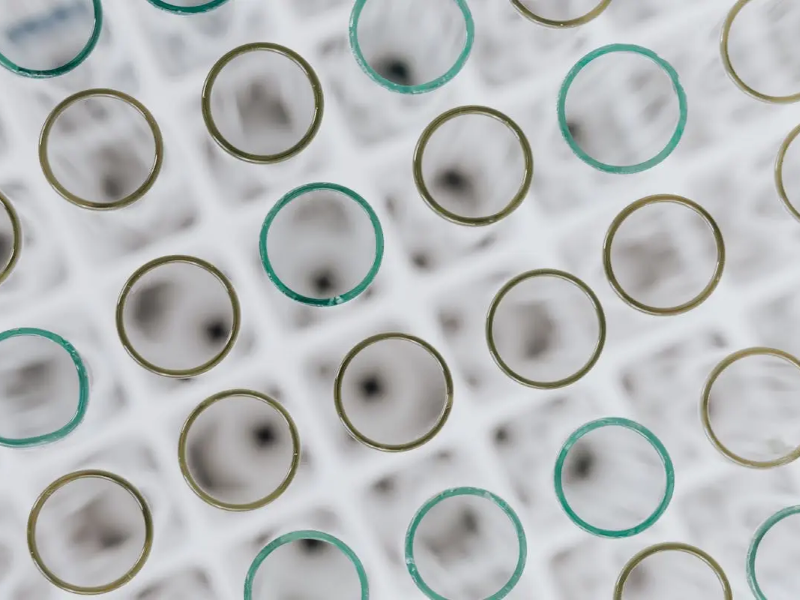

Ein weiterer wichtiger Typ ist der Hammermühle, bei dem rotierende Hämmer das Material gegen ein Sieb zerkleinern, bis es die gewünschte Größe erreicht. Hammermühlen sind für ihre Einfachheit und Effektivität bekannt, insbesondere bei der Herstellung mittlerer bis feiner Partikel. Schließlich gibt es noch die Perlenmühle, auch Sandmühle genannt. Sie verwendet kleine Mahlperlen und starkes Rühren, um Materialien aufzubrechen. Perlenmühlen eignen sich besonders gut für die Herstellung ultrafeiner Dispersionen in Produkten mit hoher Viskosität.

Jede dieser Mühlen hat ihre Vor- und Nachteile, und die Wahl hängt von den spezifischen Anforderungen des chemischen Prozesses ab, wie etwa der gewünschten Partikelgröße, der Art des Materials und der erforderlichen Produktionskapazität. Zu wissen, welcher Mühlentyp verwendet werden soll, ist entscheidend, um die perfekte Dispersion zu erreichen und die Gesamteffizienz des Herstellungsprozesses zu verbessern.

Mahlmühlen funktionieren, indem sie feste Materialien in kleinere Stücke zerlegen. Das klingt einfach, oder? Aber wenn es darum geht, eine ultrafeine Dispersion zu erreichen, ist etwas mehr erforderlich. Also, wie machen sie das? Stellen Sie sich Mahlmühlen zunächst als riesige, leistungsstarke Mixer vor. Wenn Sie sie einschalten, drehen sich diese Mühlen mit hoher Geschwindigkeit. Diese Aktion drückt die Materialien gegen eine Mahlfläche und zerlegt sie in winzige Partikel. Um dieses ultrafeine Niveau zu erreichen, müssen Sie die Geschwindigkeit und die beim Mahlen angewendete Kraft kontrollieren. Je schneller sich die Mühle dreht und je größer die Kraft ist, desto feiner sind die Partikel, die Sie am Ende erhalten.

Aber das ist noch nicht alles. Zwei Haupttypen von Mahlmühlen erfüllen diese Aufgabe: Strahlmühlen und Kugelmühlen. Strahlmühlen beschleunigen Partikel mithilfe eines Luft- oder Dampfstroms und stoßen sie so lange gegeneinander, bis sie superfein sind. Stellen Sie sich Partikel bei einer Verfolgungsjagd vor, die kollidieren, bis sie zerfallen. Kugelmühlen hingegen verwenden Kugeln aus Edelstahl oder Keramik, die rollen und taumeln und das Material zwischen ihnen zerdrücken. Stellen Sie es sich wie einen Steinpolierer vor, nur viel leistungsstärker.

Die Magie des ultrafeinen Mahlens liegt in diesen intensiven Kollisionen und dem Druck. Durch Feinabstimmung des Mahlprozesses können Hersteller so kleine und gleichmäßige Partikel erzeugen, dass sie die Qualität ihrer Produkte drastisch verbessern können. Dies ist bei der chemischen Herstellung von entscheidender Bedeutung, da selbst die kleinste Unregelmäßigkeit die Leistung des Endprodukts beeinträchtigen kann. Wenn Sie sich also das nächste Mal ein perfekt hergestelltes Produkt ansehen, denken Sie daran, dass es möglicherweise nur das Ergebnis einiger Hochgeschwindigkeitskollisionen und des Drucks in einer Mahlmühle ist.

Wenn Sie bei der Chemikalienherstellung eine ultrafeine Dispersion anstreben, ist die Leistung Ihrer Mühle von großer Bedeutung. Stellen Sie sich Ihre Mühle als ein Monster vor, das Partikel zerkleinert. Je besser sie ihre Arbeit macht, desto feiner ist das Ergebnis. Einige Dinge steigern ihre Effizienz. Zunächst einmal das Design der Mühle. Mühlen, die mit besserer Technologie entwickelt wurden, mahlen Partikel feiner und schneller. Als nächstes sind Größe und Art der Mahlkörper wichtig. Kleinere, dichtere Medien erzielen feinere Dispersionen. Dann ist da noch die Geschwindigkeit der Mühle. Schneller scheint vielleicht besser, aber nur bis zu einem gewissen Punkt. Wenn es zu schnell ist, erhalten Sie möglicherweise nicht die gewünschte Feinheit. Auch die Temperatur spielt eine Rolle. Wenn es zu heiß ist, kann sich Ihr Material auf eine unerwünschte Weise verändern. Und nicht zuletzt wirkt sich die Menge des Materials, mit der Sie die Mühle füttern, auf ihre Effizienz aus. Wenn Sie sie überladen, wird sie langsamer, wenn Sie sie unterfüttern, arbeitet sie nicht optimal. Behalten Sie diese Dinge im Hinterkopf, um das Beste aus Ihrer Mühle herauszuholen.

Um bei der chemischen Herstellung eine ultrafeine Dispersion zu erreichen, sind Mahlmühlen von zentraler Bedeutung. Stellen Sie sich diese Mühlen als riesige Mixer für Chemikalien vor. Ihre Aufgabe? Partikel in winzige Stücke zu zerlegen, oft im Mikron- oder sogar Nanobereich. Und so funktioniert es: Zunächst nehmen die Mühlen die rohen, größeren Partikel auf. Das kann alles Mögliche sein, von Mineralien bis hin zu chemischen Verbindungen. Dann zerkleinern die Mühlen diese Partikel mithilfe von Kraft und Hochgeschwindigkeitsbewegungen – wie Zerschlagen, Rollen oder Reiben – auf viel feinere Größen. Entscheidend ist hier die Wahl der Mühle. Verschiedene Typen verwenden unterschiedliche Methoden, um die Aufgabe zu erledigen. Kugelmühlen beispielsweise zerkleinern Partikel mit springenden Kugeln. Strahlmühlen hingegen verwenden Hochdruck-Luftstrahlen. Das Ziel ist immer dasselbe: diese ultrafeine Dispersion zu erreichen, die für viele chemische Produkte entscheidend ist. Warum? Weil sich feinere Partikel besser mischen, was zu verbesserten Reaktionen und gleichmäßigeren Produkten führt. Kurz gesagt: Ohne Mahlmühlen wäre es eine große Herausforderung, den Feinheitsgrad zu erreichen, der für eine erstklassige chemische Herstellung erforderlich ist.

Mahlwerke zerkleinern Partikel in sehr kleine Größen. Dieser Prozess ist in der chemischen Produktion von entscheidender Bedeutung. Warum? Weil sich Produkte mit sehr kleinen Partikeln besser mischen, effizienter reagieren und das Endprodukt eine höhere Qualität aufweist. Das bedeutet Folgendes für Sie: Erstens haben Produkte mit ultrafeinen Partikeln oft eine bessere Textur und Stabilität. Dadurch können Farben glatter und Arzneimittel wirksamer werden. Zweitens beschleunigen feinere Partikel chemische Reaktionen. Dies bedeutet schnellere Produktionszeiten und geringere Kosten. Und schließlich können Mahlwerke eine Vielzahl von Materialien verarbeiten. Diese Vielseitigkeit ist für Unternehmen, die mit vielen Arten von Chemikalien arbeiten, von entscheidender Bedeutung. Kurz gesagt: Mahlwerke machen Produkte besser und die Produktion effizienter.

Das Erzielen ultrafeiner Partikel beim Mahlen in der chemischen Produktion ist kein Zuckerschlecken. Die größten Hindernisse sind die Erzeugung von Wärme, die die Eigenschaften der Chemikalien verändern kann, die genaue Kontrolle der Partikelgröße und die hohen Energiekosten, die mit dem Mahlprozess verbunden sind. Hier erfahren Sie, wie Sie diese Herausforderungen bewältigen können:

Hitzeerzeugung: Es ist Physik – beim Mahlen entsteht Hitze. Aber wenn Sie mit empfindlichen Chemikalien arbeiten, ist zu viel Hitze schlecht. Sie kann die Wirkung der Chemikalien verändern. Die Lösung? Verwenden Sie Mühlen mit Kühlsystem. Auf diese Weise hält die Mühle die Hitze unter Kontrolle und schützt die Eigenschaften der Chemikalien.

Kontrolle der Partikelgröße: Sie möchten Partikel einer bestimmten Größe, keine zufällige Mischung. Präzision ist der Schlüssel. Moderne Mühlen sind mit Laserbeugungs-Partikelgrößenanalysatoren ausgestattet. Diese Technologie stellt sicher, dass Sie Partikel der benötigten Größe erhalten, nicht mehr und nicht weniger.

Energiekosten: Reden wir über Geld, denn Energie ist nicht kostenlos. Ultrafeines Mahlen erfordert viel Energie. Aber durch die Wahl energieeffizienter Mühlen und die Optimierung des Mahlprozesses (denken Sie an intelligente Planung und Bedienung) können Sie diese Rechnungen senken.

Kurz gesagt, das Mahlen, um diese ultrafeinen Partikel zu erhalten, ist zwar eine ziemliche Herausforderung, aber nicht unmöglich. Mit der richtigen Ausrüstung und geschickten Techniken können Sie diese Herausforderungen meistern.

Viele Chemieunternehmen haben den Code der Effizienz geknackt, indem sie Ultrafeinmahlmühlen in ihre Betriebsabläufe integriert haben. Ein Beispiel hierfür ist ein führender Farbenhersteller, der Probleme mit der Partikelgrößenreduzierung hatte. Durch den Einsatz einer hochmodernen Perlenmühle erreichte er Partikelgrößen bis in den Nanometerbereich und verbesserte so die Qualität und Konsistenz seiner Produkte erheblich. Dieser Fortschritt steigerte nicht nur seine Wettbewerbsfähigkeit auf dem Markt, sondern führte auch zu erheblichen Kosteneinsparungen bei Rohstoffen und Energieverbrauch. Ein weiteres Beispiel stammt aus dem Pharmasektor, wo ein auf aktive pharmazeutische Inhaltsstoffe (APIs) spezialisiertes Unternehmen auf den Einsatz einer Hochenergiemühle umstieg. Durch diese Umstellung konnte das Unternehmen ultrafeine Partikelgrößen erzielen, die für die Verbesserung der Wirksamkeit von Medikamenten und der Absorptionsraten bei Patienten unerlässlich sind. Die Umstellung verbesserte nicht nur die Produktqualität, sondern vereinfachte auch die Einhaltung strenger regulatorischer Standards und ebnete den Weg für schnellere Zulassungen und Markteinführungen. Diese Erfolgsgeschichten unterstreichen, wie der strategische Einsatz von Ultrafeinmahlmühlen Chemieherstellern zu operativer Exzellenz und Wettbewerbsvorteilen verhelfen kann.

Die Mahltechnologie hat sich weit entwickelt und ist zu einem wesentlichen Prozess in der chemischen Herstellung geworden, um ultrafeine Dispersionen zu erreichen. Da die Industrie ständig nach feineren Materialien strebt, um die Qualität und Leistung der Produkte zu verbessern, sieht die Zukunft der Mahltechnologie vielversprechend aus. Innovationen tendieren zu energieeffizienteren, umweltfreundlicheren Mühlen, die noch feinere Dispersionen in schnellerer Geschwindigkeit erreichen können. Die Entwicklung intelligenter Mühlen, die ihre Einstellungen automatisch an das zu verarbeitende Material anpassen, steht bevor. Dieser Fortschritt wird Abfall reduzieren, Energie sparen und die Produktionszeiten verbessern. Wir können auch erwarten, dass Mahlgeräte kompakter werden, sodass sie sich leichter in bestehende Produktionslinien integrieren lassen. Mit fortlaufender Forschung und Entwicklung wird die Entwicklung von Mahlmühlen sicherlich den zukünftigen Anforderungen verschiedener Branchen gerecht und Lösungen bieten, die sowohl kostengünstig als auch qualitativ hochwertig sind. Das Streben nach Perfektion bei der Partikelgrößenreduzierung ist noch lange nicht vorbei, aber die bisherigen Fortschritte deuten auf eine Zukunft voller bemerkenswerter Möglichkeiten für die chemische Herstellung und darüber hinaus hin.

9:00–17:00 Uhr (GMT+8)