Los molinos son revolucionarios en la fabricación de productos químicos. ¿Su función? Descomponer sustancias en partículas diminutas. Este proceso no se trata sólo de hacer las cosas pequeñas; se trata de lograr una mezcla suave y uniforme que es esencial para la calidad del producto. Piénselo así: sin molinos, no tendríamos los polvos finos ni los ingredientes mezclados uniformemente necesarios en todo, desde medicamentos hasta pinturas. Estos molinos utilizan pura fuerza para convertir trozos grandes en partículas finas. Y no es un escenario único para todos. Diferentes materiales necesitan diferentes estrategias de molienda. Ya sea triturando, moliendo o pulverizando, el objetivo es siempre el mismo: una dispersión ultrafina. Esto garantiza que los productos sean consistentes, efectivos y seguros. Por eso, en el vasto mundo de la fabricación de productos químicos, los molinos son héroes anónimos que se aseguran de que el producto final dé en el blanco en todo momento.

La dispersión ultrafina consiste en descomponer partículas en tamaños increíblemente pequeños, normalmente por debajo de unos pocos micrómetros. ¿Por qué molestarse? Porque cuando las partículas son muy pequeñas, se comportan de manera diferente, lo que desbloquea propiedades únicas como mejor color, fuerza o reactividad. Este toque mágico puede hacer que las pinturas sean más vibrantes, los plásticos más fuertes y los medicamentos más efectivos. Es un punto de inflexión para mejorar los productos en el mundo de la fabricación de productos químicos. Piense en ello como mezclar los ingredientes de su receta favorita tan bien que obtenga el sabor perfecto en cada bocado. Eso es una dispersión ultrafina: se trata de obtener resultados consistentemente impresionantes en varios productos.

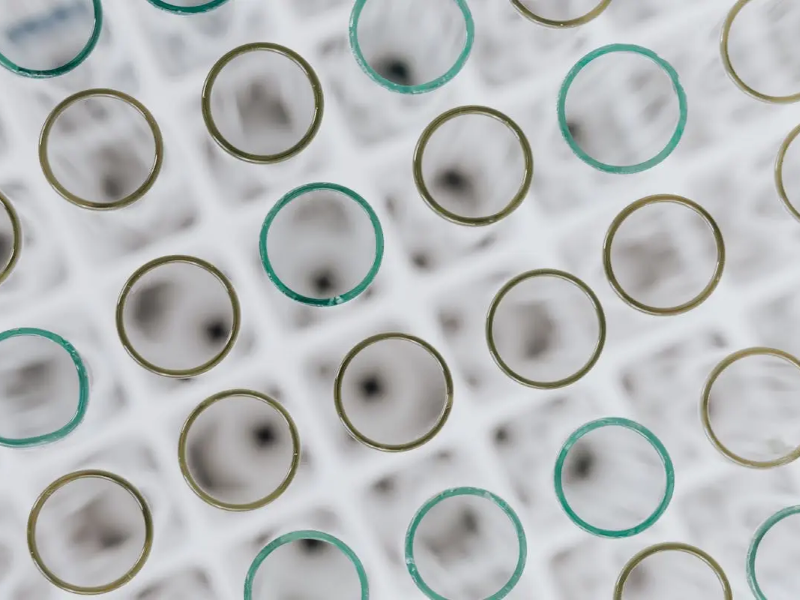

En la industria química, los molinos desempeñan un papel clave en la creación de dispersiones ultrafinas necesarias para diversos procesos de fabricación. Existen varios tipos de molinos, cada uno con su mecanismo y aplicación únicos. Primero, hablemos de molinos de bolas. Funcionan haciendo girar un cilindro lleno de medios de molienda, como bolas o guijarros, junto al material a moler. Los molinos de bolas son versátiles y ampliamente utilizados para mezclar o moler productos químicos hasta obtener un polvo fino. A continuación, tenemos molinos de chorro, que utilizan chorros de aire de alta velocidad para triturar materiales hasta obtener un polvo ultrafino. Este tipo es ideal para materiales sensibles al calor, ya que se genera un mínimo de calor durante el proceso de molienda.

Otro tipo importante es el molino de martillos, que utiliza martillos giratorios para triturar el material contra una criba hasta alcanzar el tamaño deseado. Los molinos de martillos son conocidos por su simplicidad y eficacia, especialmente en la producción de partículas medias a finas. Por último, está el molino de cuentas, también conocido como molino de arena. Utiliza pequeñas perlas de molienda y alta agitación para descomponer los materiales. Los molinos de perlas son particularmente buenos para producir dispersiones ultrafinas en productos de alta viscosidad.

Cada uno de estos molinos tiene sus pros y sus contras, y la elección depende de las necesidades específicas del proceso químico, como el tamaño de partícula deseado, la naturaleza del material y la capacidad de producción requerida. Saber qué tipo de molino utilizar es crucial para lograr la dispersión perfecta y mejorar la eficiencia general del proceso de fabricación.

Los molinos funcionan descomponiendo materiales sólidos en trozos más pequeños. Esto suena simple, ¿verdad? Pero cuando se trata de lograr una dispersión ultrafina, hay un poco más. ¿Entonces cómo lo hacen? En primer lugar, piense en los molinos como licuadoras gigantes y potentes. Cuando los enciendes, estos molinos giran a altas velocidades. Esta acción fuerza a los materiales contra una superficie de molienda, descomponiéndolos en partículas diminutas. Ahora, lograr ese nivel ultrafino implica controlar la velocidad y la fuerza aplicada durante el rectificado. Cuanto más rápido gira el molino y mayor es la fuerza, más finas serán las partículas que se obtienen al final.

Pero la cosa no termina ahí. Dos tipos principales de molinos hacen este trabajo: molinos de chorro y molinos de bolas. Los molinos de chorro aceleran las partículas utilizando una corriente de aire o vapor, golpeándolas entre sí hasta que quedan súper finas. Imagínese partículas en una persecución de automóviles a alta velocidad, chocando hasta descomponerse. Por otro lado, los molinos de bolas utilizan bolas de acero inoxidable o cerámica que ruedan y giran triturando el material entre ellas. Piense en ello como un lanzador de rocas, pero mucho más poderoso.

La magia del pulido ultrafino reside en esta intensa colisión y presión. Al ajustar con precisión el proceso de molienda, los fabricantes pueden producir partículas tan pequeñas y uniformes que pueden mejorar drásticamente la calidad de sus productos. Esto es crucial en la fabricación de productos químicos, donde incluso la más mínima inconsistencia puede afectar el rendimiento del producto final. Así que la próxima vez que observe un producto perfectamente fabricado, recuerde que podría ser simplemente el resultado de algunas colisiones a alta velocidad y presión dentro de un molino.

Cuando se busca una dispersión ultrafina en la fabricación de productos químicos, el funcionamiento de su molino es muy importante. Piense en su molino como una bestia que descompone partículas. Cuanto mejor haga su trabajo, mejor será el resultado. Ahora, algunas cosas aumentan su eficiencia. Primero, el diseño del molino. Molinos diseñados con mejor tecnología muelen partículas más finas y más rápidas. A continuación, el tamaño y tipo de medio de molienda. Los medios más pequeños y densos ofrecen dispersiones más finas. Luego está la velocidad del molino. Más rápido puede parecer mejor, pero sólo hasta cierto punto. Demasiado rápido y es posible que no consigas la finura que buscas. La temperatura también influye. Demasiado calor y su material podría cambiar de maneras que no desea. Por último, pero no menos importante, la cantidad de material que se alimenta al molino afecta su eficiencia. Si lo sobrecargamos se ralentiza, lo alimentamos mal y no funciona de la mejor manera. Por lo tanto, tenga esto en cuenta para aprovechar al máximo su molino.

Para obtener una dispersión ultrafina en la fabricación de productos químicos, los molinos son una prioridad. Piense en estos molinos como mezcladores gigantes de productos químicos. ¿Su trabajo? Para descomponer partículas en trozos pequeños, a menudo a escala micrométrica o incluso nanométrica. Así es como sucede: primero, los molinos absorben las partículas crudas y más grandes. Esto podría ser cualquier cosa, desde minerales hasta compuestos químicos. Luego, utilizando fuerza y movimientos de alta velocidad (como aplastar, rodar o frotar), los molinos reducen estas partículas a tamaños mucho más finos. Lo decisivo aquí es la elección del molino. Los diferentes tipos utilizan diferentes métodos para realizar el trabajo. Por ejemplo, los molinos de bolas trituran partículas con bolas que rebotan. Los molinos de chorro, por el contrario, utilizan chorros de aire a alta presión. El objetivo es siempre el mismo: alcanzar esa dispersión ultrafina clave para muchos productos químicos. ¿Por qué? Porque las partículas más finas se mezclan mejor, lo que da lugar a reacciones mejoradas y productos más uniformes. En resumen, sin molinos, lograr el nivel de finura necesario para la fabricación de productos químicos de primer nivel sería una tarea difícil.

Los molinos descomponen las partículas a tamaños muy pequeños. Este proceso es clave en la fabricación de productos químicos. ¿Por qué? Porque cuando las partículas son muy pequeñas, los productos se mezclan mejor, reaccionan de manera más eficiente y el producto final tiene mayor calidad. Esto es lo que esto significa para usted: Primero, los productos con partículas ultrafinas a menudo tienen textura y estabilidad mejoradas. Esto puede hacer que las pinturas sean más suaves y los productos farmacéuticos más efectivos. En segundo lugar, las partículas más finas estimulan las reacciones químicas. Esto significa tiempos de producción más rápidos y menores costos. Por último, los molinos pueden manejar una variedad de materiales. Esta versatilidad es esencial para las empresas que trabajan con muchos tipos de productos químicos. En resumen, los molinos mejoran los productos y hacen que la producción sea más eficiente.

Lograr partículas ultrafinas durante la molienda en la fabricación de productos químicos no es un paseo por el parque. Los principales obstáculos incluyen la generación de calor que puede alterar las propiedades de los productos químicos, el control del tamaño de las partículas con una medida exacta y los altos costos de energía asociados al proceso de molienda. Aquí está la primicia sobre cómo abordar estos desafíos:

Generación de calor: Es física: la molienda genera calor. Pero cuando se trata de productos químicos sensibles, demasiado calor es malo. Puede cambiar la forma en que funcionan los productos químicos. ¿La solución? Utilice molinos que tengan sistema de refrigeración. De esta forma, el molino mantiene el calor bajo control, protegiendo las propiedades del químico.

Control del tamaño de partículas: Quieres partículas de cierto tamaño, no una mezcla aleatoria. La precisión es clave. Los molinos avanzados vienen equipados con analizadores de tamaño de partículas por difracción láser. Esta tecnología garantiza que obtenga partículas del tamaño necesario, nada más y nada menos.

Los costos de energía: Hablemos de dinero porque la energía no es gratis. El pulido ultrafino exige mucho. Pero, al elegir molinos energéticamente eficientes y optimizar el proceso de molienda (piense en una planificación y operación inteligentes), puede ahorrar en esas facturas.

En resumen, si bien moler para obtener esas partículas ultrafinas presenta una buena cantidad de problemas, no es imposible. Con el equipo adecuado y técnicas inteligentes, puedes superar estos desafíos.

Muchas empresas de fabricación de productos químicos han descifrado el código de la eficiencia integrando molinos ultrafinos en sus operaciones. Tomemos, por ejemplo, un productor líder de pintura que enfrentó desafíos con la reducción del tamaño de las partículas. Al adoptar un molino de perlas de última generación, lograron tamaños de partículas de hasta el rango nanométrico, mejorando drásticamente la calidad y consistencia de sus productos. Esta progresión no sólo impulsó su competitividad en el mercado, sino que también resultó en importantes ahorros de costos en materias primas y consumo de energía. Otro ejemplo proviene del sector farmacéutico, donde una empresa especializada en ingredientes farmacéuticos activos (API) pasó a utilizar un molino de alta energía. Este cambio les permitió obtener tamaños de partículas ultrafinas esenciales para mejorar la eficacia de los fármacos y las tasas de absorción de los pacientes. El cambio no solo mejoró la calidad del producto, sino que también simplificó su cumplimiento de estrictos estándares regulatorios, allanando el camino para aprobaciones e introducción en el mercado más rápidas. Estas historias de éxito subrayan cómo la aplicación estratégica de molinos ultrafinos puede impulsar a los fabricantes de productos químicos hacia la excelencia operativa y una ventaja competitiva.

La tecnología de molienda ha avanzado mucho y se ha convertido en un proceso esencial en la fabricación de productos químicos para lograr una dispersión ultrafina. A medida que las industrias buscan continuamente materiales más finos para mejorar la calidad y el rendimiento del producto, el futuro de la tecnología de molienda parece prometedor. Las innovaciones se inclinan hacia molinos más eficientes energéticamente y respetuosos con el medio ambiente que pueden lograr dispersiones aún más finas a un ritmo más rápido. Se vislumbra en el horizonte el desarrollo de molinos inteligentes, que ajustan la configuración automáticamente en función del material que se procesa. Este avance reducirá los residuos, ahorrará energía y mejorará los tiempos de producción. También podemos esperar que los equipos de molienda se vuelvan más compactos, lo que facilitará su integración en las líneas de producción existentes. Con la investigación y el desarrollo continuos, la evolución de los molinos seguramente satisfará las demandas futuras de diversas industrias, ofreciendo soluciones rentables y de alta calidad. La búsqueda de la perfección en la reducción del tamaño de las partículas está lejos de terminar, pero el progreso hasta ahora apunta hacia un futuro lleno de posibilidades notables para la fabricación de productos químicos y más.

9:00 a. m. a 5:00 p. m. (GMT+8)