湿式研削とは何ですか?

湿式粉砕は、液体媒体を使用して固体材料をより小さな粒子に分解することを含む、さまざまな産業における基本的なプロセスです。空気やその他のガスを使用する乾式粉砕とは異なり、湿式粉砕では水または溶液を利用してスラリーを作成し、粉砕プロセス中の摩擦と熱を軽減します。この方法は、高温に敏感な材料や、より微細な粒度分布が必要な材料に特に有益です。湿式粉砕は、粉砕作業の効率と有効性を向上させるだけでなく、最終製品の品質と特性をより適切に制御することも可能にします。

湿式粉砕が産業界で使用されるのはなぜですか?

湿式粉砕は乾式粉砕に比べて多くの利点があるため、さまざまな業界で広く使用されています。湿式粉砕が好まれる主な理由の 1 つは、より細かく、より均一な粒子サイズを生成できることです。研削プロセス中に水を追加すると、摩擦と熱が軽減され、材料の過熱が防止され、完全性が維持されます。また、湿式粉砕により添加剤や結合剤の分散が向上し、製品の品質が向上します。さらに、湿式研削に水を使用することで粉塵の排出を抑制し、より安全でクリーンな作業環境を作り出します。全体として、湿式粉砕は、乾式粉砕方法と比較して優れた性能と効率を提供する、業界で重要な技術です。

乾式研削に対する湿式研削の利点

湿式粉砕は、乾式粉砕に比べて多くの利点があるため、さまざまな業界で一般的な方法となっています。大きな利点の 1 つは、粉塵や浮遊粒子を削減し、より安全で健康的な作業環境を確保できることです。さらに、湿式粉砕は粉砕プロセス中の温度を低く維持するのに役立ち、過熱を防ぎ、粉砕される材料の完全性を保ちます。この方法はまた、より細かくより均一な粒子サイズ分布を促進し、その結果、製品の品質と性能が向上します。さらに、湿式粉砕により粉砕プロセスをより適切に制御できるため、オペレーターは希望の一貫性と質感を実現できます。全体として、湿式粉砕の利点を理解することで、産業用途における生産性と効率を大幅に向上させることができます。

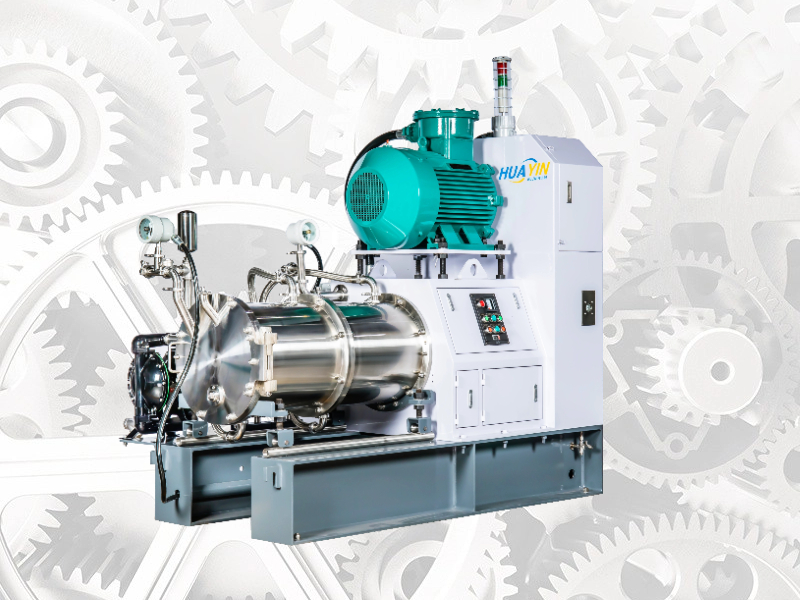

湿式粉砕に使用される装置の種類

業界における湿式粉砕に関しては、一般的に使用されるいくつかの種類の装置があります。最も一般的なオプションの 1 つはボール ミルで、ボールや小石などの粉砕媒体を使用して材料をより小さな粒子に粉砕します。もう 1 つの一般的な選択肢は、 ビーズミル、これは小さなビーズを利用して、望ましい粒子サイズの縮小を達成します。さらに、湿式粉砕に使用できるアトライターや横型ミルもあります。これらの各装置オプションには、処理される材料の種類や望ましい最終結果などの要因に応じて、独自の利点と考慮事項があります。湿式粉砕に使用できるさまざまなタイプの装置を理解することは、粉砕プロセスを最適化し、望ましい製品品質を達成するために重要です。

さまざまな業界における湿式研削の一般的な用途

湿式粉砕は、その汎用性と有効性により、さまざまな業界で広く使用されている技術です。湿式粉砕の一般的な用途の 1 つは製薬産業で、有効成分のサイズを小さくし、溶解性を向上させるために使用されます。さらに、食品産業では、ソースやドレッシングの製造など、滑らかで均質なペーストを製造するために湿式粉砕が使用されます。湿式粉砕に大きく依存するもう 1 つの産業は、顔料を分散させ、均一な色分布を達成するために湿式粉砕が使用される塗料およびコーティング産業です。湿式研削の基本を理解することは、製品品質の向上、効率の向上、コスト削減につながるため、これらの業界の専門家にとって非常に重要です。

湿式粉砕の工程を説明

湿式粉砕は、食品、医薬品、化粧品、コーティング、リン酸鉄リチウムの製造、インク、二酸化チタンの製造、農薬などを含むがこれらに限定されないさまざまな産業で使用される基本的なプロセスです。これには、固体材料をより小さな粒子に分解するために、液体媒体、通常は水または特殊な溶液の使用が含まれます。湿式粉砕の主な利点は、乾式粉砕方法と比較して、より細かく均一な粒子サイズを生成できることです。これは液体媒体の潤滑効果によるもので、研削プロセス中の摩擦と発熱が軽減されます。さらに、湿式粉砕により成分の分散と均一性が向上し、製品の品質と性能が向上します。穀物、鉱石、化学薬品のいずれを粉砕する場合でも、効率を最適化し、望ましい結果を達成するには、湿式粉砕の原理と技術を理解することが不可欠です。

湿式研削装置を選択する際に考慮すべき要素

工業環境で湿式粉砕を行う場合、適切な装置を選択することが重要です。最適なパフォーマンスと効率を確保するには、考慮すべき要素がいくつかあります。重要な要素の 1 つは、処理される材料の種類です。材料が異なれば、必要な研削方法や装置の仕様も異なります。考慮すべきもう 1 つの要素は、望ましい粒子サイズと分布です。粉砕メディアのサイズ、ミルの速度、滞留時間はすべて、望ましい結果を達成するために重要な役割を果たします。さらに、必要なスループット、エネルギー消費、メンテナンス要件などの要素も考慮する必要があります。これらの要素を慎重に考慮することで、特定の用途に最適な湿式研削装置を選択でき、業界の生産性と製品品質の向上につながります。

湿式研削作業の安全上の注意事項

業界における湿式研削作業に関しては、安全上の予防措置が最も重要です。水と電気機器の組み合わせは、適切に扱わないと重大な危険を引き起こす可能性があります。飛来する破片や飛沫などの潜在的な危険から身を守るために、安全ゴーグル、手袋、フェイスシールドなどの適切な個人用保護具 (PPE) を常に着用することが重要です。さらに、事故を防ぐためには、研削エリアの換気がよく、可燃物がないことを確認することが不可欠です。漏れや配線の欠陥がないかを確認するなど、機器の定期的な検査とメンテナンスは、電気的危険のリスクを最小限に抑えるのに役立ちます。これらの安全対策に従うことで、作業者は安全かつ効率的な湿式研削プロセスを確保できます。

湿式研削装置のメンテナンスと手入れ

湿式研削装置のメンテナンスと手入れは、その最適な性能と寿命を確保するために不可欠です。定期的な洗浄は、研削プロセスに影響を及ぼし、出力の品質低下につながる可能性のある残留物や蓄積物を除去するために非常に重要です。さらに、故障や高額な修理につながる可能性がある摩擦や摩耗を防ぐために、機器の可動部品に潤滑剤を塗布する必要があります。機器の効率を維持し、安全上の危険を防ぐために、定期的に点検して摩耗した部品を交換することも重要です。包括的なメンテナンスとケアのルーチンを実装することで、産業界は湿式研削装置の寿命を最大限に延ばし、一貫した高品質の結果を達成できます。

結論: 産業における湿式研削の重要性

湿式粉砕はさまざまな業界の基本的なプロセスであり、その重要性はどれだけ強調してもしすぎることはありません。このテーマに関して実施された広範な研究から導き出された結論は明らかです。湿式粉砕には乾式粉砕方法に比べて多くの利点があります。まず、湿式粉砕により、より細かく均一な粒度分布が確保され、その結果、製品の品質と性能が向上します。さらに、粉塵爆発のリスクが軽減され、機器の磨耗が最小限に抑えられるため、メンテナンスコストの削減につながります。さらに、湿式粉砕により、温度と水分レベルをより適切に制御できます。これは特定の材料にとって重要です。要約すると、生産性を最適化し、製品の品質を向上させ、工業プロセスの安全性と寿命を確保するには、湿式粉砕技術の採用が不可欠です。